Die additive Fertigung hat sich längst in der Industrie etabliert. Sie eröffnen neue Konstruktionsfreiheiten, verkürzen die Entwicklungszeit und machen die Herstellung von Kleinserien wirtschaftlich. Dennoch lassen sich funktionale Anforderungen wie Passgenauigkeit und Oberflächenqualität oder präzise Bohrungen mit rein 3D-Verfahren nicht zuverlässig umsetzen. Erst durch die CNC-Bearbeitung von 3D-Druckteilen lassen sich vollwertige Funktionsbauteile herstellen.

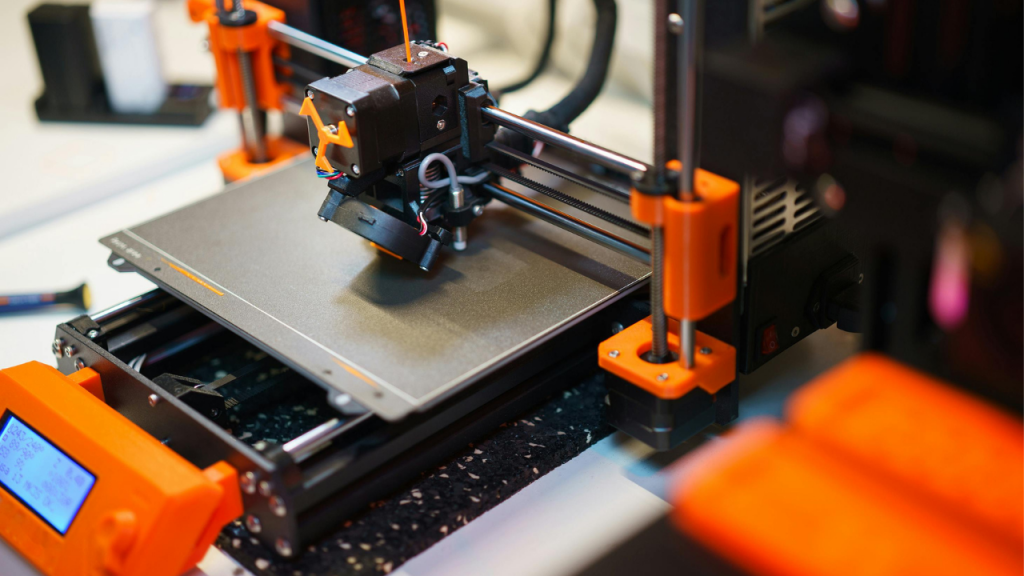

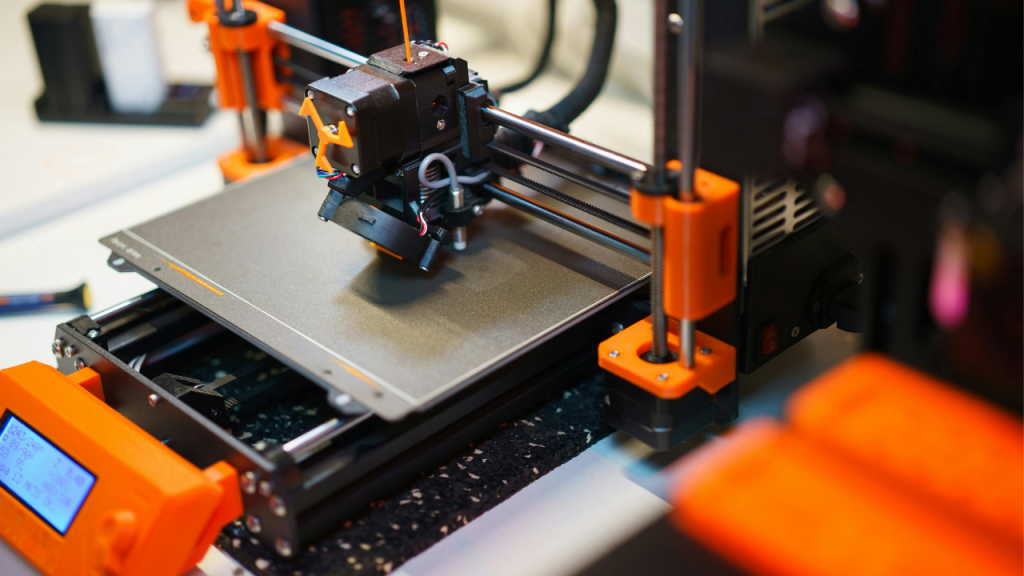

Bei HDC Blueprint verbinden wir deswegen den 3D-Druck mit der konventionellen Zerspanung. Dadurch entsteht ein durchgängiger Prozess, der am Ende perfekte 3D-Druckteile hervorbringt.

Was ist die CNC-Bearbeitung eigentlich?

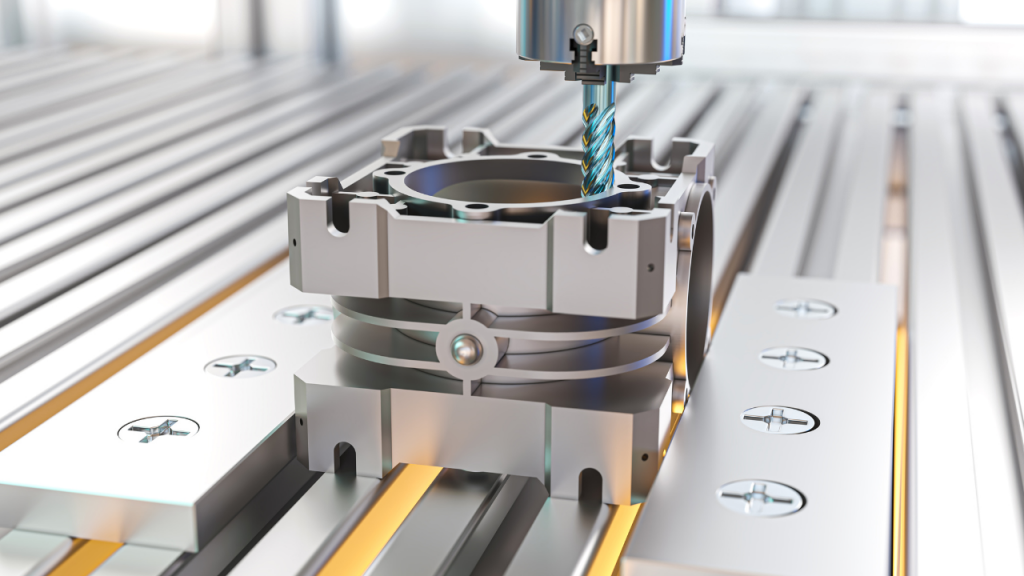

Die Abkürzung CNC steht für „Computerized Numerical Control“. Hierbei handelt es sich um die computergesteuerte Nutzung von Werkzeugmaschinen wie Fräs- oder Drehmaschinen. Werkzeuge werden über präzise Bewegungsprogramme gesteuert, um Werkstücke mit hoher Genauigkeit zu bearbeiten. Die CNC-Bearbeitung ist somit die moderne und automatisierte Zerspanung. Früher wurden viele Arbeitsschritte beim Zerspanen manuell erledigt. Heute ermöglichen CNC-gesteuerte Maschinen eine schnellere und exaktere Bearbeitung von Bauteilen.

Zu den typischen CNC-Verfahren gehört das Fräsen. Dabei werden Materialien von 3D-Bauteilen abgetragen, um Flächen, Konturen oder auch Bohrungen zu erzeugen. Auch das Drehen ist ein relevantes CNC-Verfahren. Beim Drehen rotiert das Werkstück, wobei Späne von Materialien abgetragen werden. Dadurch werden vorher festgelegte Formen erzeugt. Das dritte Verfahren ist das Bohren, wodurch passgenaue Bohrungen möglich sind.

Durch diese Verfahren lassen sich Feinheiten und Toleranzen im Hundertstelbereich realisieren.

Warum muss die CNC-Bearbeitung bei 3D-Druckteilen durchgeführt werden?

3D-Druckverfahren sind in den vergangenen Jahren immer vielseitiger geworden. Dadurch lassen sie sich in vielen Industriebereichen einsetzen. Zu den gängigen 3D-Druckverfahren gehören SLS, SLM und FDM.

- SLS (Selective Laser Sintering): Bei diesem Prozess verschmilzt ein Laser den Kunststoff oder das Metallpulver schichtweise, bis das fertige Bauteil entsteht.

- SLM (Selective Laser Melting): Dieses Verfahren funktioniert ähnlich wie das SLS, jedoch wird hierbei mehr Energie eingesetzt. Denn das Metallpulver wird vollständig aufgeschmolzen. Dadurch lassen sich belastbare Metallbauteile herstellen.

- FDM (Fused Deposition Modeling): Beim FDM wird ein Kunststoffdraht geschmolzen und schichtweise aufgetragen.

Diese Verfahren eröffnen eine enorme Gestaltungsfreiheit. Jedoch führen sie durch das schichtweise Auftragen der Materialien oft zu feinen Ungenauigkeiten in der Oberfläche oder der Passgenauigkeit. Es entstehen also beispielsweise raue Strukturen, Maßabweichungen oder nicht vollständig geschlossene Konturen.

Für einfache Funktionsmuster ist das meist ausreichend. Im industriellen Einsatz sind solche Abweichungen jedoch nicht erwünscht. Sobald 3D-Bauteile später montiert, bewegt oder abgedichtet werden, sind präzise Passformen unverzichtbar.

Auch Gewinde, Lager- oder Dichtflächen lassen sich mit einer additiven Fertigung nur bedingt umsetzen. Um diese Mängel zu beheben, kommt die CNC-Bearbeitung ins Spiel. Durch Fräsen, Drehen oder Bohren lassen sich 3D-gedruckte Rohteile gezielt nachbearbeiten. Dabei können Flächen plan gefräst, Bohrungen exakt positioniert oder Gewinde präzise geschnitten werden.

Typische Einsatzbereiche für CNC-bearbeitete 3D-Druckbauteile

Die CNC-Nachbearbeitung eignet sich für nahezu alle gängigen 3D-Druckmaterialien. Dazu gehören Metalle, wie Aluminium, Edelstahl oder Titan. Ebenso lassen sich technische Kunststoffe und faserverstärkte Verbundwerkstoffe behandeln.

Typische Einsatzbereiche finden sich in der Industrie, im Maschinen- und Anlagenbau oder in der Medizintechnik. Auch in der Automobil- und Luftfahrtbranche können CNC-bearbeitete 3D-Bauteile eingesetzt werden. Dort werden beispielsweise Prototypen, Funktionsteile oder Kleinserienkomponenten gefertigt. Gerade in diesen Anwendungen zeigt sich der Vorteil der Kombination aus 3D-Druck und CNC-Bearbeitung.

Herausforderungen bei der Nachbearbeitung additiver Bauteile

Das nachträgliche Zerspanen additiv gefertigter Bauteile bringt einige Herausforderungen mit sich. Damit aus einem 3D-Rohling ein funktionales Präzisionsbauteil wird, müssen Erfahrung, Fertigungswissen und Prozessverständnis Hand in Hand gehen.

Beim Zerspanen kommt es zu folgenden Herausforderungen:

- Spanntechnik: 3D-Druckbauteile besitzen oft unregelmäßige oder filigrane Geometrien. Eine sichere Fixierung ohne Verformung erfordert Erfahrung, Fingerspitzengefühl und speziell entwickelte Spannvorrichtungen.

- Materialverhalten: Gedruckte Werkstoffe wie Titan, Inconel oder glasfaserverstärkte Kunststoffe reagieren anders auf Schnittkräfte als konventionell hergestellte Materialien. Nur wer beide Welten kennt, additive Fertigung und Zerspanung, kann optimale Schnittwerte und Strategien wählen.

- Datenschnittstelle: Zwischen STL-Datei, CAD-Modell und CNC-Programm ist Präzision auf digitaler Ebene gefragt. Eine saubere Datenübergabe verhindert Maßabweichungen und sichert reproduzierbare Qualität.

Genau in diesem Bereich zeigt sich die Stärke von HDC Blueprints. Wir kombinieren unser Know-how bei der Fertigung von 3D-Bauteilen mit unserer Erfahrung beim Zerspanen. Bei HDC Blueprints erfolgen beide Schritte im eigenen Haus, von der Datenaufbereitung bis zur finalen Qualitätskontrolle. So vermeiden wir Schnittstellenprobleme, verkürzen Durchlaufzeiten und stellen sicher, dass jedes Bauteil exakt den Spezifikationen entspricht.