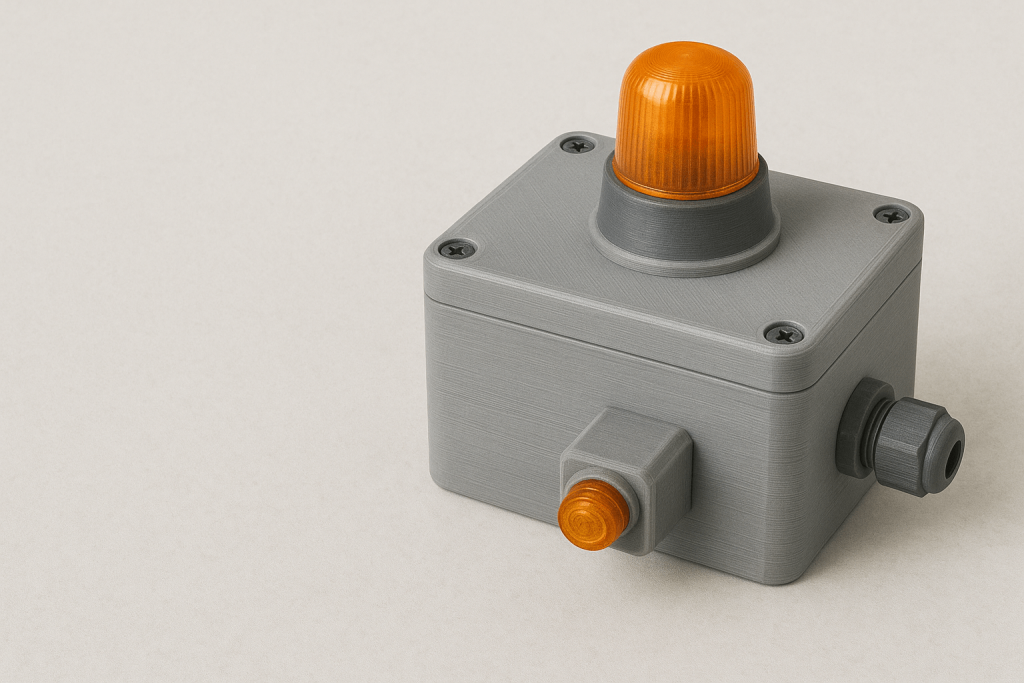

Warnsysteme sind in sehr vielen Bereichen unverzichtbar. Sie schützen Menschen, Maschinen und Anlagen, indem sie Gefahren frühzeitig erkennen und automatisch Signale auslösen. Diese können akustisch, visuell oder digital übermittelt werden. Doch wo lassen sich Warnsysteme heute überall finden? Sie werden in Produktionsanlagen, Fahrzeugen, in öffentlichen Einrichtungen oder im Sicherheitsbereich eingesetzt. Damit diese Warnsysteme zuverlässig funktionieren., müssen die Gehäuse, welche Sensoren, Elektronik und die Signaltechnik schützen, ebenso robust sein. Genau hier bietet der fortschrittliche 3D-Druck neue Möglichkeiten. Gehäuse für Warnsysteme im 3D-Druck zu produzieren, erlaubt es Ihnen, flexible Formen, schnelle Anpassungen und kurze Produktionszeiten zu nutzen.

Warum 3D-gedruckte Gehäuse für Warnsysteme sinnvoll sind

Warnsysteme, egal in welchem Bereich sie eingesetzt werden, müssen zuverlässig funktionieren. Um Sensoren und andere empfindliche Systeme vor Umwelteinflüssen zu schützen, sind Gehäuse unverzichtbar. Standardgehäuse, aus der klassischen Fertigung stoßen, dabei schnell an ihre Grenzen. Sie passen nicht immer exakt zur verbauten Technik, bieten zu wenig Schutz oder lassen sich schwer an neue Anforderungen anpassen.

Gehäuse für Warnsysteme aus dem 3D-Drucker bieten dagegen entscheidende Vorteile. Durch die additive Fertigung lassen sich Gehäuse gezielt auf ihren Einsatzzweck auslegen. Die fortschrittliche Technologie ermöglicht individuelle Formen, integrierte Funktionen und schnelle Designänderungen.

Auch wirtschaftlich betrachtet ist der 3D-Druck interessant. Gehäuse für Warnsysteme lassen sich mit dem 3D-Druck in kleineren Stückzahlen produzieren. Dieses Vorgehen ist besonders bei Sonderlösungen oder Ersatzteilen effizient.

Anforderungen an Gehäuse für Warnsysteme

Gehäuse für Warnsysteme oder Anlagen müssen weit mehr leisten, als nur die Elektronik in sich einzuschließen und zu schützen. Immerhin sind sie die erste Schutzschicht zwischen sensibler Technik und der Umgebung. Die Gehäuse dienen also dazu, die Zuverlässigkeit der Technik zu bewahren. Deswegen müssen sie speziellen Anforderungen standhalten:

- Mechanische Stabilität: Das Gehäuse muss Stöße, Vibrationen oder Druck standhalten, ohne sich zu verformen.

- Witterungs- und UV-Beständigkeit: Besonders bei Außenanwendungen dürfen Feuchtigkeit, Temperaturwechsel und Sonnenlicht keine Materialschäden verursachen.

- Chemische Resistenz: In industriellen Umgebungen müssen Gehäuse beständig gegen Öle, Reinigungsmittel oder andere Chemikalien sein.

- Dichtigkeit: Schutz vor Staub und Spritzwasser ist zentral, häufig nach IP-Schutzklassen zertifiziert.

- Thermische Belastbarkeit: Elektronik erzeugt Wärme – das Gehäuse sollte diese ableiten oder standhalten können.

- Montagefreundlichkeit: Ein durchdachtes Design erleichtert Wartung, Austausch und Installation.

Welche 3D-Druck-Materialien bieten sich für Gehäuse an?

Die Gehäuse für Warnsysteme müssen etlichen Einflüssen standhalten. Dazu gehören beispielsweise chemische oder thermische Beanspruchungen. Für den 3D-Druck kommen deswegen unterschiedliche Materialien zum Einsatz, die auch wir von HDC Blueprints anwenden.

Metall-3D-Druck

Aluminium, Edelstahl oder Titan sind die gängigsten Metalle, wenn es um den 3D-Druck geht. Sie sind ideal, wenn das Gehäuse mechanisch beansprucht wird, im Freien installiert ist oder hohen Temperaturen standhalten muss. HDC kann mit verschiedenen Verfahren (z. B. SLM – Selective Laser Melting) folgende Werkstoffe einsetzen:

- Aluminium: Dieses Material ist sehr leicht und dennoch stabil. Es beweist eine gute Wärmeleitfähigkeit, was sich bezahlt macht, wenn die Elektronik der Warnsysteme Wärme abgibt. Zeitgleich ist Aluminium sehr wetterbeständig. Also perfekt für Gehäuse im Außenbereich oder im Fahrzeugbau.

- Edelstahl: Dieses Material für den Metall-3D-Druck zeichnet sich durch seine hohe Festigkeit und Chemikalienbeständigkeit aus. Zeitgleich ist es unempfindlich gegen Feuchtigkeit und Temperaturschwankungen. Edelstahl ist also für die industrielle Umgebung optimal geeignet.

- Titan: Titan ist enorm widerstandsfähig, hat ein geringes Gewicht und ist korrosionsbeständig. Das Material wird seltener im 3D-Druck verwendet, kann aber bei Gehäusen verwendet werden, die in sicherheitskritischen Umgebungen genutzt werden.

Kunststoff-3D-Druck

Wenn Gewicht, Designfreiheit oder Kosten im Vordergrund stehen, bietet sich der Kunststoffdruck (z. B. SLS oder FDM) an . Er eignet sich hervorragend für modulare Systeme, Leichtbau, Innenbereiche oder als wirtschaftliche Lösung bei Kleinserien. Wir nutzten dafür industrietaugliche Hochleistungskunststoffe, die überdurchschnittlich belastbar sind:

- Nylon: Dieses Material bietet eine hohe Festigkeit und eine optimale chemische Beständigkeit. Zeitgleich kann es Temperaturen von bis zu 120 °C standhalten. Somit ist es ideal für Gehäuse im Innenbereich oder mäßig beanspruchte Außenanwendungen.

- Polycarbonat (PC): PC bietet eine sehr hohe Schlagfestigkeit. Das Material ist noch einmal temperaturbeständiger als Nylon.

- Verstärkte Materialien (z. B. glasfaser- oder kohlefasergefüllte Kunststoffe): Bei verstärkten Materialien, beispielsweise mit Glasfaser, erzielt man eine hohe Steifigkeit und damit auch Robustheit.

Herausforderungen und Kritik

Obwohl der 3D-Druck auch bei der Herstellung von Gehäusen für Warnsysteme viele Vorteile (preisgünstiger, flexibler, geringes Gewicht) bietet, stößt man auch hier auf Grenzen. Diese sollten Sie vor der Fertigung kennen, um zu erfahren, ob der 3D-Druck wirklich geeignet ist.

Druckprofil und Nachbearbeitung (Beständigkeit der Gehäuse)

Je nach Einsatzort müssen die Gehäuse extremen Bedingungen standhalten. Hitze, Kälte, chemische Belastungen und UV-Strahlen sind nur einige Einflüsse. Deswegen sollten Sie immer darauf achten, dass bei 3D-gedruckten Teilen das richtige Verfahren eingesetzt wird und die Nachbehandlung optimal erfolgt. Ein falsches Druckprofil oder eine unzureichende Versiegelung können zu Materialermüdung, Rissbildung oder Verfärbungen führen. HDC Blueprints begegnet dieser Herausforderung, indem bereits in der Planungsphase das richtige Material gewählt und die Oberfläche gezielt nachbehandelt wird. Dazu kommen Verfahren wie Strahlen, Beschichten oder Eloxieren zum Einsatz.

Oberflächenqualität

Auch die Oberflächenqualität spielt eine Rolle, wenn es um die Lebensdauer und Beständigkeit der Gehäuse geht. Additive Fertigung baut Bauteile Schicht für Schicht auf. Das wiederum kann zu einer rauen Oberfläche führen. Für viele technische Anwendungen ist das unproblematisch. Doch bei einem Gehäuse für Warnsysteme kann eine glatte, wetterfeste und UV-beständige Oberfläche entscheidend sein. Sie schützt vor Schmutz, Feuchtigkeit und Reflektionen, die Sensorik oder Signalwirkung beeinträchtigen könnten. Um auch dieser Herausforderung entgegenzuwirken, nutzen wir präzise Nachbearbeitungsschritte wie Schleifen, Polieren oder Beschichten.

Durch unsere digitale Simulation werden Belastung, Verformung und Wärmeverhalten bereits vor der Fertigung analysiert. So lassen sich kritische Stellen gezielt verstärken und das Material optimal einsetzen.